在即将过去的一年里,公司全面开展隐患排查治理,强化设备巡视检查和维护,高标准完成了机组检修和维护消缺工作,为机组长期保持高负荷运行,年发电量再创新高奠定了基础。

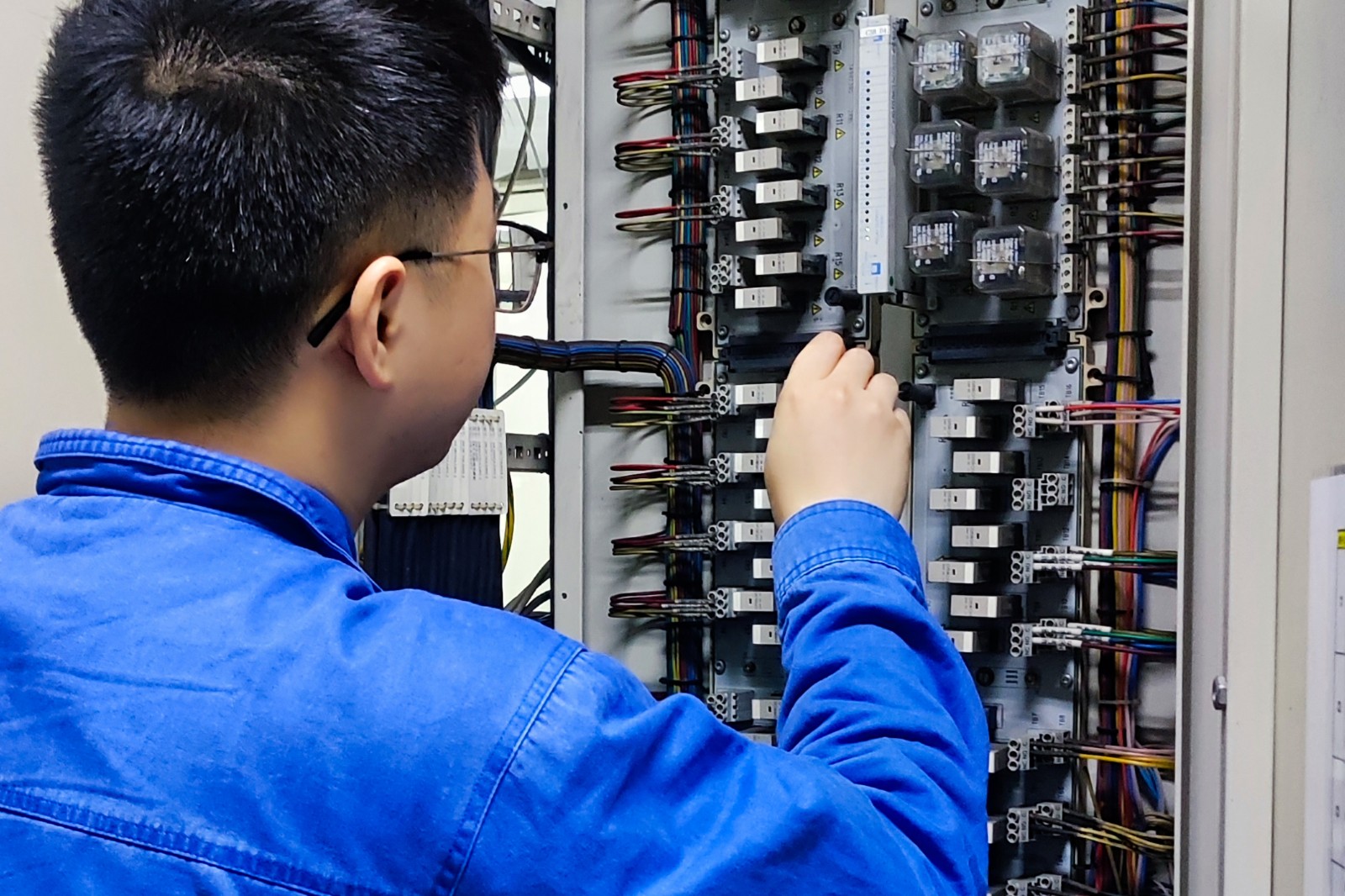

强化设备治理,提升健康水平。随着发电量增加,现场设备及系统磨损加剧,缺陷频发,公司坚持“小缺陷不过班、大缺陷不过天”标准,提高消缺及时性,提升消缺质量。注重日常运行参数分析,提前研判机组、设备状态,做到缺陷的早发现、早处理,确保机组在迎峰度夏、大运会保电、迎峰度冬保电期间高负荷稳定运行。截至目前,全年已消除各类设备故障3765项,办理工作票1335张。

安全优质高效,提前完成检修。按“应修必修、修必修好”的原则,科学部署、统筹谋划年度检修技改项目。5年多来首次双机停运及公用系统检修,涉及标准项目204项,特殊项目12项,技改及科技项目11项,工期紧、任务重。各专业组密切协作,倒排工期,明确检修进度安排。同时,加强关键工序、重点部位的质量监督管理。检修人员在检修期间每天延迟下班1小时,放弃国庆及周末休假,最终机组提前4天完成了检修任务,提前3天成功报备。

强化人员培训,提升技能水平。针对新进9名检修人员,制订个性化的培训计划,抓住现场生产检修任务,采取现场培训和技术讲课、技术问答相结合的培训方式,快速提升其技能。全年开展检修人员技术讲课50余次、技术问答257人·次。组织检修人员参加焊接作业、起重作业等特种作业培训。外派选手参加检修技能竞赛2次,电气队在四川省工业和信息技能竞赛变电设备带电检查赛项获团体三等奖。

开展修旧利废,降低经营成本。各班组结合自身工作实际积极开展修旧利废和节能降耗工作。热工队自主修理设备及备件共计93台(件),节约成本约41.7万元。机务一队提高车床使用率,使用深井泵轴、废旧管道等废旧原材料加工各类零配件800余件,节约检修费用10万余元。机务二队深挖节能降耗潜力,抢在机组检修开工前自主完成了1、2号锅炉受热面冲洗水源改造工作,全年可节约用水2万吨、减少厂用电1.25万度;独立开展暖风器系统机械密封修复、汽水系统阀门维修,节约成本8.9万元。

下一步,公司将继续加强设备治理,强化人员安全意识和责任心,为机组安全稳定运行保驾护航。